在门窗型材制造对精密加工需求提升的当下,佛山粤台普通过设备与工艺整合,将挤出模具精度稳定控制在 0.01mm 级别,为门窗型材、密封件等领域提供精密制造方案。

一、技术突破:进口设备与工艺协同

沙迪克慢走丝设备:引入日本设备,闭环伺服控制实现微米级切割,恒张力系统与去离子水过滤将热变形控制在 0.005mm 内,四轴联动达 0.01mm 拐角精度,成型面粗糙度满足型材表面光洁需求。

CNC 加工中心:三轴 / 五轴联动加工,粗加工尺寸偏差≤0.03mm,雷尼绍激光干涉仪补偿误差;高速铣削(12000rpm)配合涂层刀具,模具流道轮廓精度 0.01mm,保障型材挤出尺寸均匀性。

系统化集成:设备数据通过 MES 追溯,热处理采用真空淬火 + 油冷,硬度偏差 ±1HRC,工作环境温控 25±1℃,工序抽检合格率超 99%。

二、门窗领域应用实例

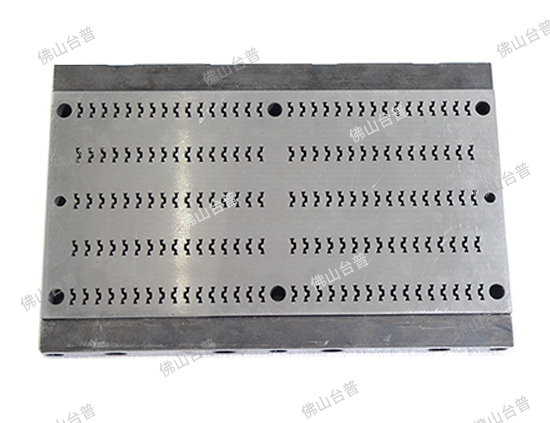

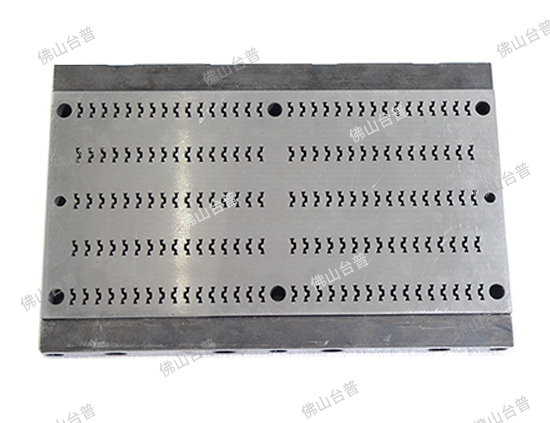

型材模具:通过沙迪克设备加工模具流道,内径公差控制在 ±0.01mm,配合 CNC 加工中心对分型面的精密铣削(平面度≤0.008mm),使挤出的门窗型材壁厚偏差≤±0.015mm,表面平整度提升。

密封胶条模具:CNC 加工中心微铣削技术(最小刀具 0.1mm)在模具内加工精度 0.01mm 的导槽,沙迪克设备对出口端倒圆角处理(精度 0.005mm),挤出的胶条截面公差≤0.02mm,密封性能提升。

复杂型面模具:沙迪克慢走丝设备完成截面公差 0.01mm 的异形孔加工,CNC 五轴联动铣削出精度 0.015mm 的型材卡槽结构,使成品型材在 - 30℃至 80℃环境下仍保持 ±0.03mm 的尺寸稳定性。

三、品质保障体系

设备管控:建立精度档案,实时监测设备损耗,精度衰减超 0.003mm 即校准,通过软件验证设计与加工匹配度。

定制工艺:针对门窗型材特点优化 “CNC 铣削参数”,提升模具表面光洁度的同时,加工效率提升 30%;采用低温加工工艺,减少模具热变形对精度的影响。

长效保障:正常使用下 0.01mm 精度保持不少于 30 万次生产循环,实际应用中连续生产 12 个月后,模具关键尺寸偏差≤±0.012mm。

佛山粤台普自成立以来,始终专注于精密制造领域的钻研与开拓。依托佛山深厚的制造业底蕴,公司汇聚行业前沿技术与专业人才,不断对生产设备、工艺流程进行升级优化。凭借对品质的执着追求和对创新的不懈探索,在挤出模具制造行业树立起卓越口碑,成为众多门窗企业信赖的合作伙伴,助力行业迈向更高精度、更高质量的发展阶段 。